Projekty B+R

Przedsiębiorstwo Techniczne „Bartech” Bogdan Majewski zrealizował projekt dofinansowany z Funduszy Europejskich pn. „Kompaktowy system zautomatyzowanej obsługi obrabiarek CNC z optomechatronicznym modułem kontroli jakości wyrobów”

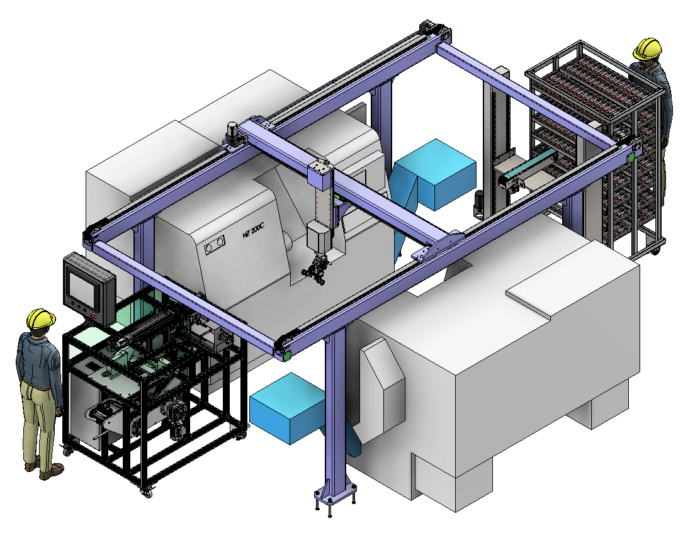

Celem projektu było opracowanie prototypu kompaktowego systemu zautomatyzowanej obsługi obrabiarek CNC, wyposażonego w układ manipulatorów oraz optomechatroniczny moduł do wieloparametrycznej kontroli jakości wytwarzanych wyrobów.

Dofinansowanie projektu z UE: 1 576 038,64 zł

Przeznaczenie

Parametry

Podsumowanie

|

|

System zautomatyzowanej obsługi obrabiarek CNC – dokumentacja filmowa

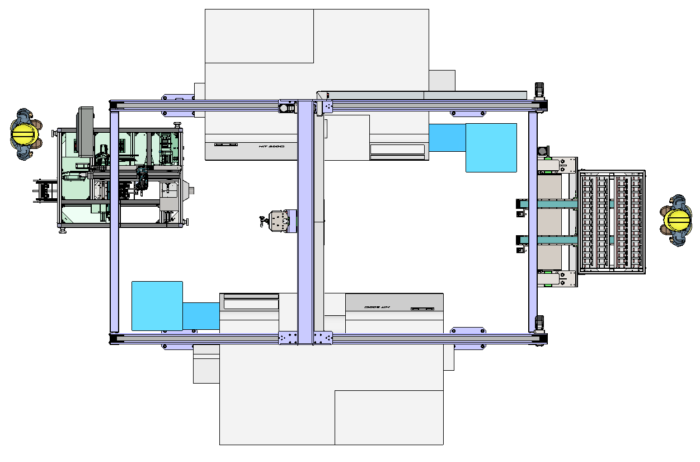

Schemat kompaktowego system zautomatyzowanej obsługi obrabiarek CNC z optomechatronicznym modułem kontroli jakości wyrobów

OPTOMECHATRONICZNY MODUŁ KONTROLI JAKOŚCI WYROBÓW

Koncepcja modułu do automatycznej kontroli jakości wyrobówOpracowanie koncepcji modułu do automatycznej kontroli jakości wyrobów zostało poprzedzone szczegółową analizą wymagań określonych przez Zamawiającego oraz przyszłego użytkownika. Podstawowe wymaganie dotyczyło rodzaju prowadzonej kontroli jakości. Kontroli ma podlegać 100% wytwarzanych detali w zakresie przewidzianym w przewodniku technologicznym. Zgodnie z podejściem „zero braków” kontrola ma obejmować wszystkie wymiary geometryczne z uwzględnieniem błędów kształtu i położenia. Zakres kontrolowanych przez system detali dotyczy wyrobów osiowosymetrycznych o średnicy do 60 mm i długości od 120 do 140 mm przy masie nie przekraczającej 0,8 kg. Kolejne wymaganie dotyczyło minimalnej wydajności procesu kontroli jakości. W związku z planowanym wykorzystaniem systemu do obsługi dwóch obrabiarek CNC wytwarzających identyczne detale określono maksymalny czas kontroli na poziomie 40s. Czas ten odpowiada połowie rzeczywistego czasu obróbki pojedynczego najmniej skomplikowanego detalu. Bezpośrednią konsekwencją tak postawionego wymagania jest konieczność lokalizacji modułu kontrolnego w obszarze istniejącego gniazda technologicznego. Rzutuje to bezpośrednio na maksymalne wymiary oraz zapewnienie dostępu obsługowo-serwisowego do komponentów tworzących gniazdo technologiczne. W opracowanej koncepcji przyjęto następujące, podstawowe założenia:

Budowa modułu kontroli jakości wyrobówNa podstawie przyjętej koncepcji opracowano model 3D modułu kontroli jakości wyrobów, w którym można wyodrębnić następujące zespoły funkcjonalne:

Moduły funkcjonalne urządzenia zostały umieszczone wewnątrz przestrzennej konstrukcji ramowej zaprojektowanej z wykorzystaniem modułowego systemu firmy Bosch Rexroth. Przyjęte rozwiązanie pozwala na elastyczną aranżację konstrukcji istotną zwłaszcza przy opracowywaniu rozwiązań prototypowych. Rama osadzona jest na czterech skrętnych zespołach jezdnych pozwalających na swobodne przemieszczanie urządzenia. Każdy zespół jezdny wyposażony jest w uruchamianą dźwignią stopę umożliwiającą stabilne unieruchomienie urządzenia w miejscu eksploatacji. Przeznaczony do kontroli detal pobrany z obrabiarki przez manipulator portalowy zostaje wprowadzony w strefę modułu czyszczącego urządzenia kontrolnego. W pierwszej fazie sprężone powietrze podawane z dwóch współosiowych dysz poziomych usuwa z nakiełków, stanowiących bazę pomiarową detalu, pozostałe po obróbce mikrowióry i krople cieczy chłodzącej. Dalsze oczyszczanie (faza II) prowadzone jest po unieruchomieniu detalu w kłach i nadaniu mu ruchu obrotowego. Obracający się detal odmuchiwany jest dwoma dyszami: skośną oraz promieniową. Powietrze ze stałej dyszy skośnej usuwa zanieczyszczenia z wnętrza czaszy. Przemieszczająca się wzdłuż osi detalu dysza promieniowa oczyszcza powierzchnię zewnętrzną. Pozbawiony zanieczyszczeń detal przejmowany jest przez moduł transportu międzyoperacyjnego. Zadanie modułu polega na przemieszczaniu detalu pomiędzy poszczególnymi modułami pomiarowymi oraz, po zakończeniu pomiarów, przekazanie go do modułu konserwującego. Moduł transportu międzyoperacyjnego jest trzyosiowym manipulatorem XYZ z osią Z wyposażoną w dwu szczękowy chwytak równoległy. Poszczególne osie manipulatora zostały zaprojektowane z wykorzystaniem modułowego systemu handlingowego firmy Festo. Pozioma oś X zbudowana jest z napędzanego serwo-silnikiem modułu elektromechanicznego z śrubą toczną. Zastosowane rozwiązanie pozwala na precyzyjne pozycjonowanie osi przy zachowaniu dużej dynamiki ruchu. Osie Y i Z tworzą siłowniki pneumatyczne z zintegrowanymi prowadnicami wykonujące ruch w zakresie wynikającym z pozycji regulowanych zderzaków mechanicznych. Wszystkie osie pneumatyczne, w tym chwytak, wyposażone są w czujniki sygnalizujące osiągnięcia zadanych położeń. Kontrolowany detal znajdujący się w szczękach chwytaka modułu transportu międzyoperacyjnego umieszczany jest w osi optycznej modułu pomiarowego. Na podstawie analizy obrazu pozyskanego z kamery wyznaczane jest bicie promieniowe powierzchni wewnętrznej czaszy względem jej średnicy zewnętrznej oraz mierzona jest średnica wewnętrzna i zewnętrzna. W kolejnej fazie dokonywany jest pomiar głębokości czaszy realizowany w dwóch położeniach kontrolowanego detalu w module laserowego pomiaru głębokości czaszy. Podstawowym elementem tego zespołu jest głowica laserowa 2D. Detal w trakcie pomiaru w dalszym ciągu znajduje się w szczekach chwytaka manipulatora trzyosiowego. Pozostałe wymiary spośród kilkudziesięciu wyspecyfikowanych w przewodniku technologicznym kontrolowane są w module optycznego pomiaru geometrii zewnętrznej detalu. Moduł transportu międzyoperacyjnego umieszcza detal w kłach zespołu pozycjonowania modułu pomiarowego. W module tym realizowane są pomiary z wykorzystaniem dwóch urządzeń produkcji firmy Kyence głowicy laserowej 2D oraz mikrometru lasowego optycznego 1D. Głowica laserowa 2D odpowiedzialna jest za pomiar bicia osiowego natomiast mikrometr laserowy pozwala na pomiar geometrii oraz wyznaczenie bicia promieniowego powierzchni obrotowych. Napędzane pneumatycznie wrzeciono dociskowe zakończone precyzyjnym kłem obrotowym zapewnia stabilne położenie detalu w trakcie prowadzonych pomiarów. Płyta, na której zamocowane są wrzeciona połączona jest z ruchomym stolikiem modułu liniowego napędzanego serwosilnikiem. Precyzyjny moduł liniowy pozwala na przemieszczanie detalu pomiędzy zdefiniowanymi strefami pomiarowymi oraz w połączeniu z informacjami pochodzącymi z enkodera liniowego i mikrometru optycznego wyznaczanie geometrii zewnętrznej detalu. Po zakończonych pomiarach moduł transportu międzyoperacyjnego przekazuje detal do gniazda konserwującego. W przypadku negatywnego wyniku kontroli jakości praca urządzenia zostaje wstrzymana w oczekiwaniu na decyzją operatora (technologa). W przypadku pozytywnego wyniku kontroli detal zostaje automatycznie umieszczony w koszu transportera łańcuchowego modułu konserwującego. Zabezpieczenie powierzchni przed korozją realizowane jest poprzez zanurzenie detalu w cieczy konserwującej. Detale umieszczane w koszach, stanowiących elementy transportera łańcuchowego, przemieszczają się wewnątrz wanny z cieczą do punktu odbioru poprzez strefę ociekową. Cykliczne zatrzymywanie transportera w strefie załadunku realizowane jest poprzez czujnik zbliżeniowy wykrywający obecność kosza. Prędkość ruchu transportera dobierana jest w zależności od czasu trwania cyklu pomiarowego (stopnia skomplikowania detalu). Prototyp modułu kontroli jakości wyrobówNa podstawie zweryfikowanego modelu 3D opracowano kompletną dokumentację techniczną urządzenia. Szczególną uwagę poświęcono technologii wytworzenia zespołu pozycjonowania w module optycznego pomiaru geometrii zewnętrznej detalu. Wytworzony w ITeE-PIB w Radomiu prototyp optomechatronicznego modułu do automatycznej wieloparametrycznej kontroli jakości wyrobów charakteryzuje się następującymi parametrami:

Prototyp urządzenia został poddany opracowanej w Instytucie procedurze badań prototypów i jednostkowych urządzeń technicznych. Prowadzone badania miały na celu weryfikację założonych parametrów funkcjonalnych oraz prognozowanie zdolności ich utrzymania w procesie eksploatacji. PodsumowanieOpracowane w Instytucie optomechatroniczne urządzenie przeznaczone jest do automatycznej wieloparametrycznej kontroli jakości wyrobów. Do bezkontaktowych pomiarów kilkudziesięciu parametrów charakteryzujących wyrób zastosowano techniki laserowe oraz metody inspekcji wizyjnej. Zintegrowany system pomiarowy dedykowany jest do współpracy z wieloosiowym manipulatorem dostarczającym detale z obrabiarek CNC. Interfejs operatora umożliwia nadzorowanie procesu produkcji oraz monitorowanie poziomu jakości wyrobów. Opracowany system zapewnia istotne zwiększenie efektywności ekonomicznej produkcji dzięki eliminowaniu wyrobów wadliwych zgodnie z podejściem „zero braków” bez zakłócania procesu wytwarzania. |

Wykaz zgłoszeń patentowych

Inżynieria Przyszłości 2016Program konferencji z dn. 29 września 2016W imieniu organizatorów serdecznie zapraszamy wszystkich zainteresowanych do udziału w IV Międzynarodowej Konferencji Naukowo-Biznesowej Inżynieria Przyszłości, która odbędzie się w dniach 15–16.05.2018 r. w Mszczonowie (Hotel Panorama, ul. Tarczyńska 109a, 96-320 Mszczonów). Szczegóły dotyczące tego wydarzenia znajdziecie Państwo na stronie konferencji: futureengineering.itee.radom.pl |